VALUTIAMO IL RISCHIO CHIMICO

- Guida alla corretta gestione e valutazionedel rischio da esposizione a sostanze pericolose

- NOZIONI DI BASE SUL RISCHIO CHIMICO

- VALUTAZIONE DEL RISCHIO DA ESPOSIZIONE A SOSTANZE PERICOLOSE

- Valutazione e determinazione dei livelli di esposizione

- Misure preventive e protettive

- Programma degli interventi di miglioramento

- Protocollo sanitario e medico competente

- BUONE PRASSI E PROCEDURE OPERATIVE

- DISPOSITIVI DI PROTEZIONE INDIVIDUALE (DPI)

- Respiratori a filtro (classi FFP1, FFP2, FFP3)

- Respiratori antigas.

- Protezione degli occhi

- Protezione degli arti superiori

- FORMAZIONE, INFORMAZIONE E ADDESTRAMENTO

- INDICAZIONI DI PRIMO SOCCORSO

- GESTIONE DELLE EMERGENZE

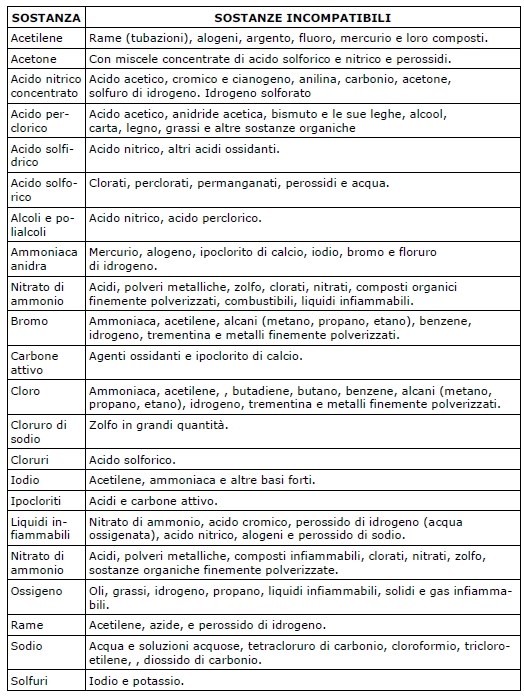

- BREVE ELENCO DELLE SOSTANZE CHIMICHE INCOMPATIBILI

Guida alla corretta gestione e valutazione

del rischio da esposizione a sostanze pericolose

L'impiego di sostanze pericolose, nei diversi comparti lavorativi, coinvolge figure professionali diverse, con preparazione non sempre specifica. Gli agenti chimici possono

essere fonte di pericolo, ed i relativi rischi devono essere controllati da opportune misure preventive e protettive per garantire la sicurezza e la salute dei lavoratori coinvolti.

Gli effetti sulla salute, che possono realizzarsi a seguito di eventi espositivi sono numerosi

e dipendono sia dalla tipologia di agente chimico con il quale si viene in contatto, sia

dalle specifiche condizioni di esposizione che si realizzano.

Lavorare con sostanze chimiche rende necessario e doveroso effettuare una valutazione

del rischio chimico che sia effettivamente rappresentativa delle condizioni di lavoro e che

contenga tutte le informazioni richieste dalla normativa vigente.

Lo scopo di questa brochure è quello di fornire al datore di lavoro una guida rapida e di

semplice consultazione per controllare se la valutazione aziendale del rischio da esposizione

a sostanze pericolose contiene le informazioni necessarie a garantire il controllo del

rischio e la tutela dei lavoratori.

Approfondimento contenuto nella presente pagina web è a cura dei seguenti autori

Dott. Felice Tidei

Responsabile del Laboratorio di Igiene Industriale della Asl RMF di Civitavecchia

Dott.ssa Alessia Santoro

Consulente chimico della Laboratorio di Igiene Industriale della Asl RMF di Civitavecchia

Dott.ssa Paola Santini

Tecnico della Prevenzione presso lo SPRESAL F1 della ASL RMF di Civitavecchia

che hanno pubblicato la linea guida per la regione Lazio e azienda usl RM F.

NOZIONI DI BASE SUL RISCHIO CHIMICO

Definizioni

Agente chimico. Tutti gli elementi o composti chimici, sia da soli sia nei loro miscugli,

allo stato naturale o ottenuti, utilizzati o smaltiti, compreso lo smaltimento come rifiuti,

mediante qualsiasi attività lavorativa, siano essi prodotti intenzionalmente o no e siano

immessi o no sul mercato.

Agente chimico pericoloso.

• Pericolosi classificati dalle norme di classificazione, etichettatura ed imballaggio dei

prodotti chimici. Fanno parte di questa categoria la maggior parte degli agenti chimici

presenti nei luoghi di lavoro.

• Pericolosi ma non classificati dalle norme di classificazione, etichettatura ed imballaggio

dei prodotti chimici, ad esempio prodotti involontari delle lavorazioni come i

fumi di saldatura, materiali organici degradati, maleodoranti o infetti come le acque

di scarico, materiali soggetti al altre normative quali farmaci, rifiuti, cosmetici.

• Tutte le sostanze a cui è stato assegnato un Limite di Esposizione Professionale

(LEP, TLV, ecc. che indicano i valori limite di concentrazione di composti pericolosi

presenti nei luoghi di lavoro oltre i quali si presume un effetto nocivo per la salute

in una persona adulta di sana costituzione).

Classificazione. Attribuzione di una classe di pericolo ad una sostanza o ad una miscela

di sostanze.

Imballaggio. Uno o più contenitori che possono svolgere la funzione di contenimento e

altre funzioni di sicurezza.

Sostanza. Un elemento chimico e i suoi composti allo stato naturale o ottenuti per mezzo

di un procedimento di fabbricazione, compresi gli additivi necessari a mantenerne la

stabilità e le impurezze derivanti dal processo.

Miscela. L'insieme di due o più sostanze sottoforma di soluzione.

Schede di sicurezza. Strumento per trasmettere agli utilizzatori professionali di sostanze

pericolose informazioni più dettagliate di quelle presenti sulle etichette dei prodotti.

VALUTAZIONE DEL RISCHIO DA ESPOSIZIONE A SOSTANZE PERICOLOSE

La presenza in ambito lavorativo di sostanze chimiche rappresenta

un fattore di rischio sia per la sicurezza che per la salute

degli operatori. La protezione dei lavoratori contro i rischi che

derivano da ogni attività lavorativa che comporti la presenza di

agenti chimici, è normata dal Titolo IX del D.Lgs. 81/08, Capo I.

Le sostanze ed i preparati impiegati nei luoghi di lavoro possono

essere intrinsecamente pericolosi sia a causa delle loro caratteristiche di tossicità, sia a

causa delle particolari condizioni di impiego che si realizzano.

Negli ambienti di lavoro possono essere presenti agenti chimici pericolosi in seguito a lavorazioni

che ne richiedono la presenza, oppure a seguito di accadimenti accidentali

(rilascio non voluto, anomalia impiantistica, esplosione o incendio...), e prodotti di lavorazioni

(fumi di saldatura).

I pericoli derivanti dagli agenti chimici possono riguardare l'effetto degli stessi sull'ambiente,

o la sicurezza e la salute dei lavoratori. Per quanto riguarda i rischi per la salute,

che possono causare effetti acuti o cronici, le vie di penetrazione nell'organismo sono il

contatto (pelle, mucose, ferite), l'inalazione (naso, bocca) e l'ingestione (bocca).

Asseconda delle caratteristiche di pericolosità degli agenti chimici il

rischio è determinato:

• dal livello, dalla durata, dalla frequenza e dalle modalità di esposizione;

• dalla quantità di sostanza realmente assorbita dall'individuo;

• dalle caratteristiche individuali dei soggetti esposti.

Le alterazioni dello stato di salute potenzialmente conseguenti alla manipolazione delle

sostanze chimiche presentano cause precise e possono essere prevenute attraverso

l’adozione di misure preventive e protettive adeguate ma, per poter disporre di dispositivi

e di procedure di sicurezza, è necessario conoscere in modo particolareggiato il rischio

al quale si è esposti. Di fatto è possibile stabilire il reale rischio espositivo, per una classe

di lavoratori, solo a seguito di una chiara ed oggettiva analisi e valutazione del rischio

chimico. Tale valutazione, di cui il datore di lavoro è considerato responsabile, parte

dall’identificazione del rischio a cui ciascun lavoratore è soggetto attraverso un’analisi

delle mansioni e delle sostanze manipolate, è seguita da una fase di valutazione vera e

propria secondo criteri standardizzati e culmina nella stesura di un documento che evidenzia

l’entità del rischio in esame.

Il Documento di Valutazione del Rischio chimico deve contenere:

• un paragrafo dedicato ai criteri di valutazione seguiti;

• una valutazione vera e propria del rischio con la determinazione dei livelli di esposizione

per ciascuna mansione;

• l'indicazione di tutte le misure preventive e protettive adottate;

• il programma delle misure ritenute opportune per garantire il miglioramento nel

tempo dei livelli di sicurezza.

nel paragrafo relativo ai criteri seguiti il datore di lavoro deve indicare in modo semplice e

comprensibile come è stata effettuata la valutazione del rischio chimico.

Ad esempio è possibile valutare il rischio espositivo dei lavoratori applicando dei software,

cioè inserendo in un programma di calcolo (scaricato da internet o acquistato) dei parametri

che fanno preciso riferimento alle sostanze impiegate in azienda e alle reali condizioni

espositive che si realizzano durante la manipolazione di ciascuna sostanza. Il software

se opportunamente applicato attribuisce, ad ogni sostanza e per ogni tipologia di

applicazione descritta, un indice numerico che esprime l'entità del rischio presente.

In alternativa per attestare che il livello di pericolosità delle condizioni di lavoro non sono

rischiose per gli addetti che manipolano sostanze pericolose, è possibile misurare la concentrazione

di inquinante nell'aria durante lo svolgimento delle lavorazioni, dimostrando

che queste si mantengono al di sotto dei limiti di legge esistenti.

Nella descrizione dei criteri seguiti è bene anche spiegare sinteticamente il percorso di

valutazione effettuato, ad esempio seguendo le indicazioni di linee guida specifiche.

Valutazione e determinazione dei livelli di esposizione

La valutazione vere e propria, ovviamente eseguita secondo i criteri stabiliti, inizia con

l'elenco delle sostanze pericolose direttamente manipolate dai lavoratori, o comunque

presenti in azienda. Per ciascun agente chimico è bene riportare anche le specifiche proprietà

pericolose (ad esempio, tossico, irritante, ecc.). Un errore frequente che si commette

in questa fase è quello di non riportare la presenza di agenti chimici che si producono

a seguito di lavorazioni. L'esempio classico è quello del rischio chimico dovuto alla

presenza dei fumi di saldatura i quali pur non essendo volontariamente immessi o acquistati

dal datore di lavoro, di fatto, sono una conseguenza della lavorazione e per questo

vanno trattati alla stregua di tutte le altre sostanze chimiche pericolose. (NB. I fumi di

saldatura possono essere persino cancerogeni).

A ciascuna sostanza devono essere assegnate le mansioni di lavoro che ne prevedono

l'impiego ed a queste deve corrispondere una descrizione precisa della manipolazione

specificando una serie di dati quali la quantità utilizzata quotidianamente, la frequenza

della lavorazione che ne prevede l'impiego e la durata della stessa.

Sono molto importanti anche le informazioni che riguardano le modalità espositive, come ad esempio se l'agentechimico è presente in un sistema chiuso, o se è utilizzato sotto cappa, se è presenteun sistema di aspirazione generale, ecc.

Inoltre è bene riportare una serie di informazionireperibili sulla scheda di sicurezza di ciascuna sostanza pericolosa, come le misure in caso di incendio o emergenza, la corretta manipolazione e la scelta dei più adatti Dispositivi di Protezione Individuale.

La valutazione deve concludersi con una “quantificazione” del livello di esposizione che,

secondo il D.Lgs. 81/2008 classifica il rischio in “basso per la salute e irrilevante per la

sicurezza”, o “superiore a basso per la salute e irrilevante per la sicurezza”.

NB. Classificazioni del rischio molto frequenti quali modesto, lieve, basso, ecc. non sono

congrue alle richieste della normativa vigente.

La valutazione del rischio di esposizione a sostanze pericolose deve essere effettuata in

collaborazione con il medico competente.

Misure preventive e protettive

presenza di sostanze pericolose impone una serie di misure preventive e protettive

che possono essere riassunte e schematizzate nei seguenti obblighi in capo al datore di

lavoro:

• sostituzione dei prodotti pericolosi, se tecnicamente possibile, con prodotti meno

pericolosi;

• formazione, informazione e addestramento specifici dei lavoratori;

• fornitura di attrezzature idonee per il lavoro specifico e relative procedure di manutenzione

adeguate;

• riduzione al minimo del numero di lavoratori che sono o potrebbero essere esposti;

• riduzione al minimo della durata e dell’intensità dell’esposizione;

• misure igieniche adeguate (possibilità di lavaggi frequenti delle mani...);

• riduzione al minimo della quantità di agenti presenti sul luogo di lavoro in funzione

delle necessità della lavorazione;

• metodi di lavoro appropriati comprese le disposizioni che garantiscono la sicurezza

nella manipolazione, nell’immagazzinamento e nel trasporto sul luogo di lavoro di

agenti chimici pericolosi nonché dei rifiuti che contengono detti agenti chimici.

• progettazione di appropriati processi lavorativi e controlli tecnici, nonché uso di attrezzature

e materiali adeguati;

• misure di protezione collettiva come segregazioni, compartimentazioni, montaggio

di cappe aspiranti e dove possibile, implementazione di cicli di lavoro chiusi;

• misure di protezione individuali (dotazioni di guanti, maschere, tute, occhiali protettivi

adeguati alla tipologia di sostanza manipolata);

• sorveglianza sanitaria dei lavoratori;

• procedure specifiche per le operazioni di pulizia e per gli interventi in caso di incidente o emergenza.

Programma degli interventi di miglioramento

Il D.Lgs. 81/2008 stabilisce che il datore di lavoro preveda, nel documento di valutazione

del rischio, un capitolo dedicato al programma degli interventi di protezione prevenzione

che intende attuare, nel tempo, per garantire il miglioramento delle condizioni lavorative.

Tra queste si ricorda di inserire:

• programmi di formazione, informazione e addestramento relativi al rischio chimico

(dati ottenuti attraverso la valutazione del rischio aziendale, informazioni sugli agenti

chimici pericolosi presenti sul luogo di lavoro, formazione ed informazioni su

precauzioni ed azioni adeguate da intraprendere per proteggere loro stessi ed altri

lavoratori sul luogo di lavoro, modalità di accesso alle schede di sicurezza delle sostanze

manipolate);

• programmi di formazione, informazione e addestramento relativi al corretto utilizzo

dei DPI in dotazione;

• programmi specifici di formazione per i neoassunti o per i lavoratori che cambiano

mansione;

• manutenzione ordinaria e straordinaria per mantenere gli impianti e le macchine in

efficienza.

Protocollo sanitario e medico competente

Il medico competente in relazione ai rischi professionali cui sono esposte le varie mansioni, decide i protocolli sanitari e sottopone il lavoratore agli accertamenti di legge che sono:

• visita medica preventiva, per accertare l’idoneità del lavoratore, al momento

dell’assunzione alla mansione specifica cui è destinato;

• visita medica periodica, per controllare periodicamente lo stato di salute;

• visita medica straordinaria, richiesta dai lavoratori per ragioni di salute o

dall’azienda per cambio di mansione.

• Accertamenti dell’assenza di tossicodipendenze nonché di alcol dipendenze per i

lavoratori destinati a mansioni che comportano rischi per la sicurezza, l’incolumità

e la salute di terzi nonché rischi di infortunio.

• Definisce la metodologia ed i criteri per la valutazione dei rischi da stress correlato

al lavoro come causa di malattie ed infortuni.

Il medico competente, a seguito della valutazione del rischio, per ciascuno dei lavoratori

impiegati redige le cartelle sanitarie e di rischio, informa il lavoratore sul significato degli

accertamenti sanitari cui è stato sottoposto, rilascia i certificati di idoneità, predispone i

calendari delle visite sulla base della periodicità stabilita.

Il protocollo di sorveglianza sanitaria è uno strumento fondamentale per monitorare lo

stato di salute del lavoratore ed in base alla mansione svolta ed alle particolari condizioni

espositive, riporta indicazioni sulla tipologia di esami clinici e/o strumentali a cui sottoporre

il lavoratore, oltre che la frequenza con la quale eseguirli.

BUONE PRASSI E PROCEDURE OPERATIVE

Per buona prassi si intende tutto ciò che consente il raggiungimento di soluzioni organizzative

o procedurali, adottate volontariamente e in grado di migliorare i livelli di salute e

sicurezza nei luoghi di lavoro.

In linea del tutto generale negli ambienti dove si fa uso di sostanze chimiche è bene:

• se possibile, sostituire ciò che è pericoloso con ciò che lo è meno;

• prima di utilizzare qualsiasi prodotto , acquisire le informazioni riportate sulle schede

di sicurezza;

• indossare sempre gli idonei Dispositivi di Protezione Individuali (guanti, occhiali maschere,

ecc.);

• vietare di fumare, bere e mangiare;

• evitare l'uso di lenti a contatto perché possono essere fonti di accumulo di sostanze

pericolose;

• evitare di utilizzare fiamme libere in presenza di sostanze infiammabili;

• mantenere il luogo di lavoro in condizioni di pulizia e di ordine, evitando di introdurre

oggetti estranei alle attività;

• rispettare le normali norme igieniche come ad esempio lavarsi le mani al termine del

lavoro;

• non toccare oggetti di uso comune (telefoni, cellulari, tastiere, utensili, ecc.) con i

guanti indossati per effettuare le lavorazioni;

• registrare e custodire in idonei armadi di sicurezza le sostanze pericolose;

• registrare e custodire sotto chiave eventuali sostanze cancerogene e radioattive;

• tenere separati i prodotti incompatibili (es. combustibili e comburenti), come indicato nelle schede di sicurezza;

• non rimuovere le etichette dai recipienti;

• istituire delle procedure operative specifiche per le manipolazioni e le attività particolarmente

rischiose e delicate.

DISPOSITIVI DI PROTEZIONE INDIVIDUALE (DPI)

Si intende per dispositivo di protezione individuale, di seguito denominato DPI, qualsiasi

attrezzatura destinata ad essere indossata e tenuta dal lavoratore allo scopo di proteggerlo

contro uno o più rischi suscettibili di minacciarne la sicurezza o la salute durante il

lavoro, nonché ogni complemento o accessorio destinato a tale scopo. -

Nell'etichetta dei dispositivi di protezione individuale sono indicati i pittogrammi di rischio,

simboli che permettono la chiara identificazione della tipologia di rischio per il quale

il dispositivo deve essere utilizzato, ed il codice EN, vale a dire il numero della norma

tecnica di riferimento a cui il dispositivo è conforme.

Per quanto riguarda la protezione da agenti chimici possiamo distinguere:

Respiratori a filtro (classi FFP1, FFP2, FFP3)

L’aria passa attraverso un filtro per essere purificata e trattenere gli inquinanti. In base alla tipologia di inquinante i respiratori a filtro si dividono in:

Respiratori antipolvere: per la protezione da polveri, fibre, fumi e nebbie;

Respiratori antigas: per la protezione da gas e vapori;

Respiratori combinati: per la protezione da gas, vapori e polveri.

I filtri antipolvere devono essere sostituiti quando si avverte un aumento sensibile della resistenza respiratoria.

Per quanto riguarda i facciali filtranti antipolvere, bisogna inoltre tenere conto anche della

perdita di tenuta nel tempo. E' per questo che le norme tecniche prevedono la sostituzione del facciale dopo ogni turno di lavoro.

Se il facciale è dotato di bordo di tenuta, la sostituzione è consigliata al massimo dopo tre turni lavorativi. E’ importante verificare ad ogni utilizzo la corretta tenuta al volto del respiratore/maschera.

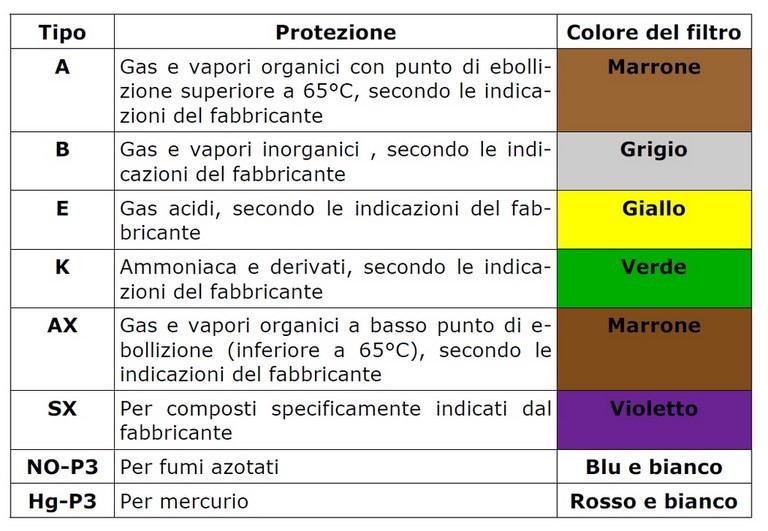

Respiratori antigas.

I filtri per gas e vapori sono realizzati con carbone attivo trattato, in grado di trattenere specifiche famiglie di composti

chimici per assorbimento fisico o chimico.

Poiché la durata di un filtro dipende da molti fattori fra i quali natura e concentrazione del

contaminante, umidità, temperatura, ritmo respiratorio e capacità polmonare, non è possibile

dare una durata teorica del filtro. Il filtro va sostituito quando l'utilizzatore

avverte l'odore o il sapore della sostanza poiché ciò avviene quando il carbone

attivo è saturo e ha quindi esaurito la sua capacità di assorbimento.

Le principali tipologie di filtro definite dalla normativa tecnica di riferimento sono riassunte nella tabella:

Protezione degli occhi

I casi in cui devono essere usati i dispositivi di protezione degli occhi sono:

• rischi meccanici (polvere a grana grossa e fine, particelle ad alta velocità, corpi incandescenti e metalli fusi);

• rischi ottici (raggi nocivi derivanti dalla saldatura o taglio alla fiamma oppure elettrica);

• rischi chimici (gas, spruzzi o gocce di soluzioni chimiche).

I dispositivi di protezione dell'occhi specifici per il rischio chimico sono:

occhiali a stanghetta con o senza protezione laterale;

occhiale a mascherina ad elastico.

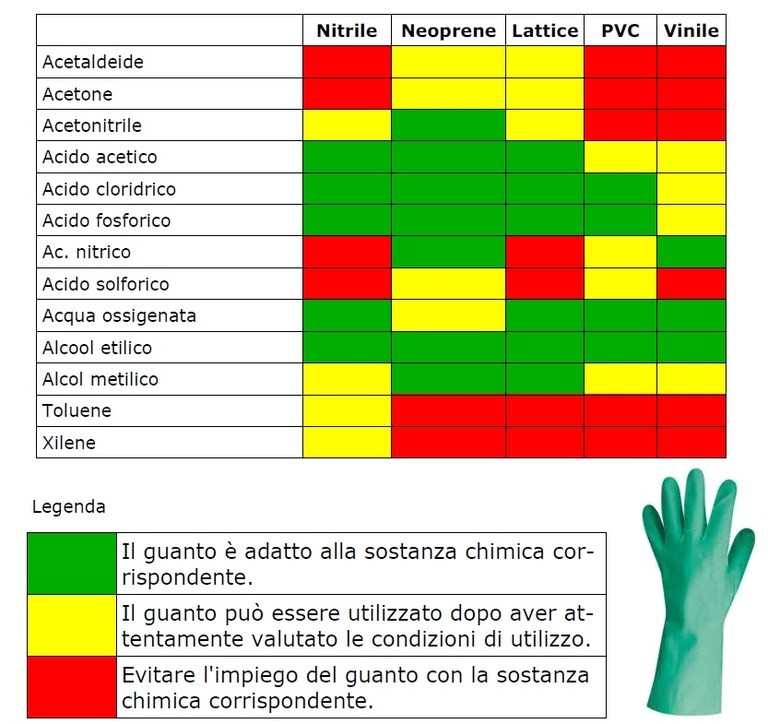

Protezione degli arti superiori

La manipolazione delle sostanze pericolose comporta la necessità di utilizzare idonei dispositivi di protezione per le mani e gli arti superiori.

Le diverse sostanze chimiche pericolose hanno poteri di penetrazione e di permeazione differenti di cui è necessario tenere conto durante la scelta dei guanti da fornire ai lavoratori. I guanti più utilizzati sono costituiti da nitrile, neoprene, lattice, PVC e vinile.

Esempi di impiego delle diverse tipologie di guanti.

FORMAZIONE, INFORMAZIONE E ADDESTRAMENTO

Il datore di lavoro garantisce ai lavoratori esposti a rischio da agenti

chimici pericolosi adeguati formazione, informazione ed addestramento

relativamente all'uso di tali sostanze.

I lavoratori devono essere portati a conoscenza di:

• dati ottenuti attraverso la valutazione del rischio;

• informazioni sugli agenti chimici pericolosi presenti sul luogo di lavoro, quali l’identità degli agenti, i rischi per la sicurezza e la salute, i relativi valori limite di esposizione

professionale e altre disposizioni normative relative agli agenti;

• formazione ed informazioni su precauzioni ed azioni adeguate

da intraprendere per proteggere loro stessi ed altri lavoratori sul luogo di lavoro;

• possibilità di accesso ad ogni scheda dei dati di sicurezza.

Il decreto 81/2008 prescrive inoltre l'obbligo di addestramento adeguato e specifico in

caso di uso, da parte del lavoratore, di attrezzature e/o in presenza dio rischi particolari.

INDICAZIONI DI PRIMO SOCCORSO

Il primo soccorso è l'insieme delle operazioni che permettono di aiutare un lavoratore in

attesa che arrivino i soccorsi qualificati. In caso di incidenti che coinvolgono sostanze

chimiche il datore di lavoro ha l'obbligo di implementare in azienda procedure per l'organizzazione

dell'emergenza, predisporre la presenza di presidi medico chirurgici e garantire

la presenza di personale adeguatamente formato.

In caso di infortunio agire secondo lo schema allegato:

• controllare la scena dell'infortunio e le condizioni dell'infortunato;

• informare prontamente dell'accaduto gli addetti alle emergenze;

• verificare se l'infortunato è stato esposto ad una specifica sostanza chimica, se sì,

procurarsi la relativa scheda di sicurezza ed agire secondo quanto riportato nel capitolo

4 relativo alle misure di primo soccorso;

• se le condizioni sono preoccupanti ed il rischio non è sostenibile avvisare immediatamente

il pronto intervento sanitario (118) e/o i vigili del fuoco (115) descrivendo

bene l'accaduto ed il tipo di esposizione accidentale che si è verificata;

• se sono presenti polveri gas e vapori aerodispersi allontanare tutte le persone presenti

e realizzare la massima ventilazione dei locali aprendo le finestre, azionando

cappe, ventilatori a parete, ecc.;

• togliere immediatamente gli indumenti contaminati;

• in caso di necessità effettuare abbondanti lavaggi della parte interessata;

• non disperdere le sostanze contaminanti nell'ambiente, raccoglierle muniti dei DPI

indicati nelle schede di sicurezza, e smaltirle secondo le indicazioni riportate nelle

stesse.

GESTIONE DELLE EMERGENZE

L'emergenza è una condizione anomala che può instaurarsi nell’azienda, facendo venir

meno le condizioni di sicurezza. Può essere causata da:

• un incendio o pericolo d’incendio;

• un’esplosione o pericolo di esplosione;

• uno spandimento di sostanze infiammabili e/o corrosive;

• un'emissione incontrollata di gas tossici.

Le cause sono attribuibili, genericamente, alla rottura e/o malfunzionamenti di apparecchiature

e contenitori, e al verificarsi di situazioni accidentali in genere.

Per ognuno dei livelli di emergenza va elaborato un piano per affrontarla.

I sistemi di intervento si configurano come dei dispositivi di protezione collettivi e

si distinguono in:

automatici (rilevatori di fumo, di gas ecc): segnalano l’anomalia e azionano automaticamente

i dispositivi di emergenza;

semiautomatici: azionano automaticamente i dispositivi di emergenza, ma solo dopo che

il lavoratore preposto abbia dato l’autorizzazione;

manuali: i dispositivi di emergenza sono azionati manualmente dall’operatore responsabile,

che valuta l’opportunità o necessità di un intervento sulla base della percezione di segnali

di pericolo.

Ai fini di una corretta gestione dell’emergenza è indispensabile verificare la presenza e

l’efficacia dei sistemi di allerta e di intervento, nonché l’aggiornamento della formazione/

informazione degli addetti.

I Dispositivi di protezione individuali per l’emergenza sono costituiti da maschere

antigas, occhiali, guanti, tute, scarpe ecc.

Ai fini della gestione di un’emergenza il datore di lavoro deve:

• designare preventivamente un certo numero di lavoratori addetti agli interventi di

primo soccorso;

• stabilire gli opportuni contatti con i servizi pubblici competenti in materia di primo

soccorso, salvataggio e lotta antincendio (ambulanze, vigili del fuoco ecc.);

• informare tutti i lavoratori sulla possibilità che siano esposti ad un pericolo grave e

immediato e sulle misure adottate, indicando i comportamenti da assumere;

• programmare gli interventi e, se necessario, dare disposizioni ai lavoratori di abbandonare

immediatamente il posto di lavoro;

• garantire la presenza sul luogo di lavoro di mezzi antincendio idonei;

• astenersi dal chiedere ai lavoratori di riprendere l’attività, in caso di persistenza di

un pericolo grave ed immediato.

BREVE ELENCO DELLE SOSTANZE CHIMICHE INCOMPATIBILI

Alcune sostanze chimiche sono incompatibili con altre comunemente presenti. Alcune di

queste incompatibilità sono riportate nella tabella Fonte ISPESL)